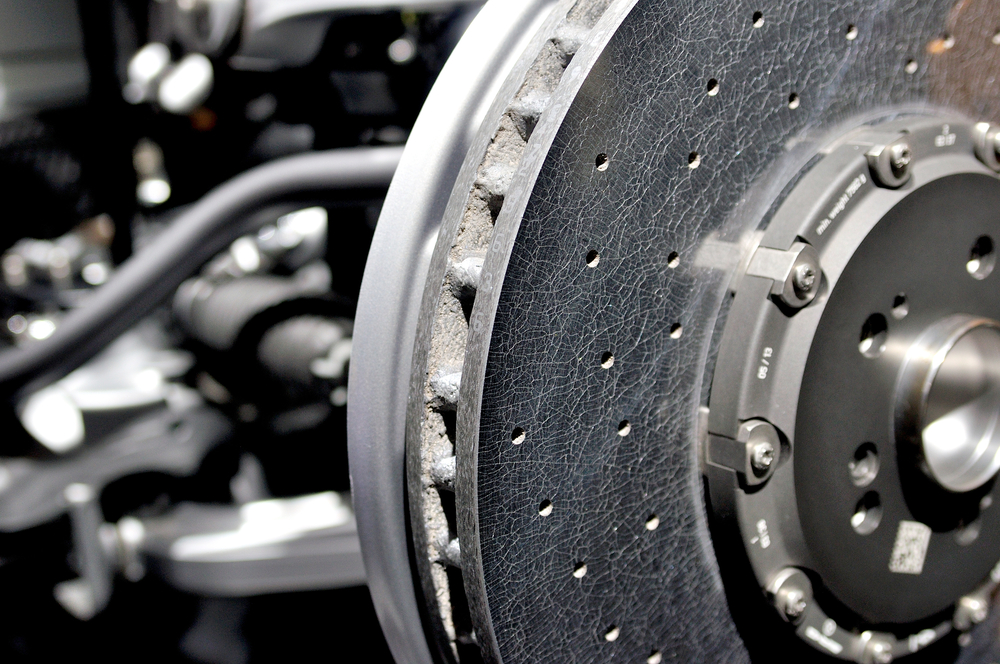

Tritt ein Raumschiff in die Erdatmosphäre ein, muss es mit der hohen Luftreibung an seiner Außenhaut zurecht kommen. Aus diesem Grund werden die Kapseln und Shuttles mit Hitzeschutzschildern ausgestattet, welche diese hohen Temperaturen aushalten. Diese Keramik-Kacheln haben über die Bremsscheiben ihren Weg in den Automobilbau gefunden. Auch dort gibt es einen Punkt, an dem regelmäßig sehr hohe Temperaturen durch Reibung auftreten: Die Bremsen.

Was sind die Keramik-Bremsscheiben?

Unter „Keramik“ versteht man allgemein das Geschirr aus dem Küchenschrank. Tatsächlich sind jedoch keramische Werkstoffe in der Industrie sehr gefragt. Vor allem ihre isolierende Wirkung gegen Stromdurchschlag und Wärme machen sie bei extremen Bedingungen zum Werkstoff der Wahl.

Unter „Keramik“ versteht man allgemein das Geschirr aus dem Küchenschrank. Tatsächlich sind jedoch keramische Werkstoffe in der Industrie sehr gefragt. Vor allem ihre isolierende Wirkung gegen Stromdurchschlag und Wärme machen sie bei extremen Bedingungen zum Werkstoff der Wahl.

Bei Bremsen kommt eine besondere Keramik zum Einsatz: Ein Gemisch von Fasern aus Kohlenstoff (Das Carbon) und Silizioum-Kabid (Die Keramik) sind die ideale Mischung, um hohe Reibkräfte aufnehmen zu können.

Keramische Bremsen haben deshalb einen oder mehrere Komponenten aus diesem Material enthalten. Das hat Vorteile – jedoch auch Nachteile.

Ideal gegen Fading-Effekt

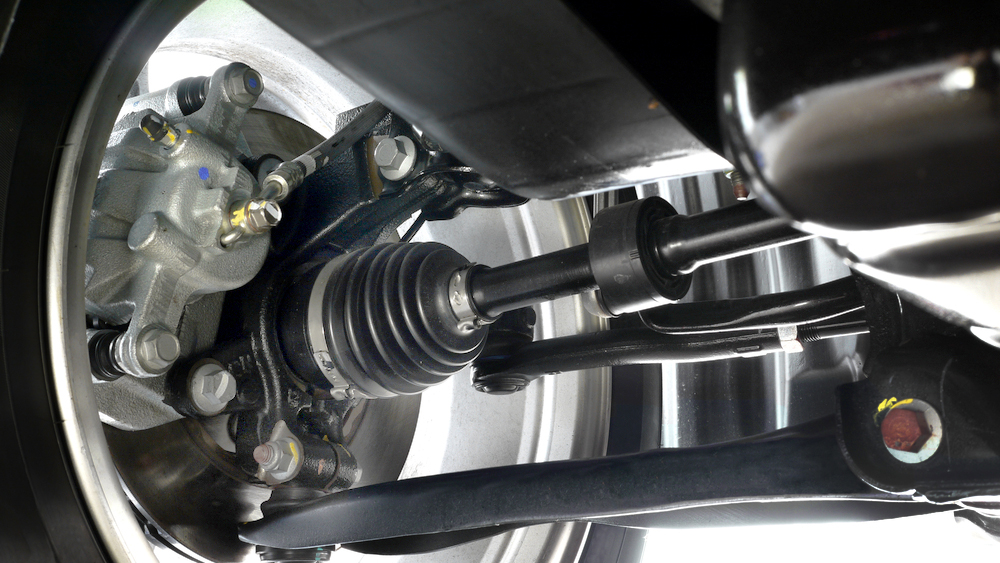

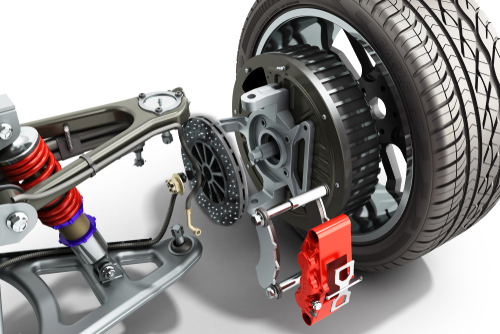

Eine Bremse an einem Auto funktioniert durch Reibung. Ein fest stehender Belagsträger wird gegen ein rotierendes Element gepresst. Dabei wird Reibungsenergie erzeugt, welche die Fahrenergie immer weiter reduziert. Durch die Reibung entsteht aber viel Wärme – und genau die kann zum Problem werden.

Nähert sich die Reibungswärme dem Schmelzpunkt des rotierenden Elements – also der Scheibe oder der Trommel – an, dann lässt die Bremswirkung deutlich nach. Bei den veralteten Trommelbremsen konnte dies sogar bis zum Totalausfall der Bremse führen.

Nähert sich die Reibungswärme dem Schmelzpunkt des rotierenden Elements – also der Scheibe oder der Trommel – an, dann lässt die Bremswirkung deutlich nach. Bei den veralteten Trommelbremsen konnte dies sogar bis zum Totalausfall der Bremse führen.

Hier haben sich die Carbon-Keramik-Bremsscheiben etablieren können. Das Material aus dem sie gefertigt sind hat einen derart hohen Schmelzpunkt, dass dieser unter keinen Umständen auch im anspruchsvollen Fahrbetrieb erreicht werden kann. Carbon-Keramik-Bremsscheiben sind dadurch nicht nur sehr leicht und sicher. Im normalen Gebrauch sind sie praktisch ewig haltbar. Laufleistungen von 350.000 km und mehr sind für diese Elemente ganz normal.

Keramik-Bremsscheiben ⇒ Online ShopBester Preis bei uns – garantiert!Jetzt sparen! ⇒ |

Bei den Grauguss-Bremsscheiben muss aufgrund ihrer Materialeigenschaften die Tendenz zum starken und schnellen Befall von Rost in Kauf genommen werden. Man setzt bei diesen Modulen daher auf dem Selbstreinigungseffekt beim normalen Fahrbetrieb.

Bei den Grauguss-Bremsscheiben muss aufgrund ihrer Materialeigenschaften die Tendenz zum starken und schnellen Befall von Rost in Kauf genommen werden. Man setzt bei diesen Modulen daher auf dem Selbstreinigungseffekt beim normalen Fahrbetrieb.

Als nicht-metallischer Werkstoff ist das Carbon-Keramik auch vollkommen immun gegen Salz und Korrosion. Der fehlende Flugrost und daraus resultierende Abrasion beim Abbremsen der Korrosionsschicht macht einen Teil der Verschleißfestigkeit von Keramik-Bremsscheiben aus.

Wärmeabfuhr größte Herausforderung

Da die Wärme von den Carbon-Keramik-Bremsscheiben nicht mehr aufgenommen wird, heizt sie die umgebenden Komponenten einer Bremsanlage umso mehr auf. Diese Wärmeentwicklung kann so stark werden, dass die Bremsschläuche und Sensorkabel durch eigens entwickelte Isolationen aus keramischer Faser geschützt werden müssen.

Da die Wärme von den Carbon-Keramik-Bremsscheiben nicht mehr aufgenommen wird, heizt sie die umgebenden Komponenten einer Bremsanlage umso mehr auf. Diese Wärmeentwicklung kann so stark werden, dass die Bremsschläuche und Sensorkabel durch eigens entwickelte Isolationen aus keramischer Faser geschützt werden müssen.

Immerhin wurden bei diesen Modulen schon Spitzenwerte bis 1600 °C gemessen. Auch erfordern keramische Bremsscheiben auch entsprechend ausgelegte Bremsbeläge. Insgesamt ist der Austausch von Stahl-Bremsscheiben auf keramische Bremsscheiben eine weitaus größere Herausforderung, als man annimmt.

Kein Schnäppchen – noch nicht

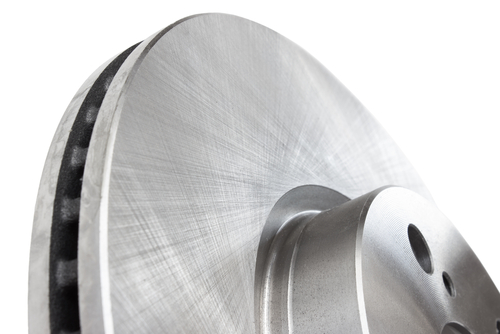

Bremsscheiben aus Grauguss werden zunächst im Druckgussverfahren hergestellt und anschließend auf Maß gedreht. Geht dabei etwas schief, wird die Bremsscheibe einfach wieder eingeschmolzen und neu gegossen. Ein echter Materialverlust findet deshalb im Produktionsprozess kaum statt.

Fehlerhafte Carbon-Keramik-Bremsscheiben sind jedoch nicht wieder einschmelzbar. Sie können zwar geschreddert und als Zuschlagsstoff für die Bauindustrie verwendet werden. Doch das preiswerte Recycling von Ausschuss und Reststoffen, wie es bei der Metallverarbeitung üblich ist, findet hier keine Anwendung.

Fehlerhafte Carbon-Keramik-Bremsscheiben sind jedoch nicht wieder einschmelzbar. Sie können zwar geschreddert und als Zuschlagsstoff für die Bauindustrie verwendet werden. Doch das preiswerte Recycling von Ausschuss und Reststoffen, wie es bei der Metallverarbeitung üblich ist, findet hier keine Anwendung.

Das ist einer der Gründe, warum die Carbon-Keramik-Bremsscheiben so extrem teuer sind. Um es in Zahlen zu nennen: Eine Keramik-Bremsanlage kann leicht 10.000 Euro kosten. Das lohnt sich auch für hochwertige Mittelklasse-Fahrzeuge nicht. Ihr serienmäßiger Einbau ist daher Oberklassen-Limousinen, Supersportwagen, professionellen Rennwagen, Geldtransporter und Personenschutz-Fahrzeugen vorbehalten.

Die Elektromobilität könnte aber bei diesen Bauteilen für eine massenhafte Verbreitung sorgen. Neben ihren guten Bremseigenschaften und ihrer enormen Haltbarkeit ist die Carbon-Keramik Bremse zusätzlich extrem leicht. Jedes eingesparte Gramm hat bei einem Elektrofahrzeug eine direkte Auswirkung auf die Reichweite. Die Carbon-Keramik Bremsscheiben könnten hier einen Beitrag zur Gewichtsreduktion leisten. Doch das ist noch Zukunftsmusik.

Die Elektromobilität könnte aber bei diesen Bauteilen für eine massenhafte Verbreitung sorgen. Neben ihren guten Bremseigenschaften und ihrer enormen Haltbarkeit ist die Carbon-Keramik Bremse zusätzlich extrem leicht. Jedes eingesparte Gramm hat bei einem Elektrofahrzeug eine direkte Auswirkung auf die Reichweite. Die Carbon-Keramik Bremsscheiben könnten hier einen Beitrag zur Gewichtsreduktion leisten. Doch das ist noch Zukunftsmusik.

Sinnvoller Einsatz von Carbon-Keramik-Bremsscheiben

Der Einsatz von Keramik-Komponenten hat bei normalen Fahrzeugen dennoch seine Berechtigung. Anstatt aber die Grauguss-Scheiben gegen Bauteile aus Carbon-Keramik auszutauschen, sind die keramischen Bremsbeläge eine sinnvolle Alternative.

Der Einsatz von Keramik-Komponenten hat bei normalen Fahrzeugen dennoch seine Berechtigung. Anstatt aber die Grauguss-Scheiben gegen Bauteile aus Carbon-Keramik auszutauschen, sind die keramischen Bremsbeläge eine sinnvolle Alternative.

Keramische Bremsbeläge sind auch von namhaften Herstellern im Zubehör erhältlich. Sie werden genau so eingebaut wie herkömmliche Bremsbeläge. Beim Gebrauch haben sie einige Vorteile zu bieten:

| – Höhere Verschleißfestigkeit – Weniger Abrieb – Geringere Geräuschbildung – Besseres Packen bei nasser Bremsscheibe |

Die Bremsperformance ist bei keramischen Bremsbelägen jedoch mit den herkömmlichen Bauteilen vergleichbar. Aber dennoch: Wer schöne Felgen an seinem Auto montiert hat, der wird sich bei keramischen Bremsbelägen einen großen Gefallen tun. Der gefürchtete Bremsabrieb bildet normalerweise einen hartnäckigen Staubfilm, der sich nur mühsam wieder entfernen lässt. Bei keramischen Bremsbelägen fällt dieser Abrieb wesentlich geringer aus.

Die Bremsperformance ist bei keramischen Bremsbelägen jedoch mit den herkömmlichen Bauteilen vergleichbar. Aber dennoch: Wer schöne Felgen an seinem Auto montiert hat, der wird sich bei keramischen Bremsbelägen einen großen Gefallen tun. Der gefürchtete Bremsabrieb bildet normalerweise einen hartnäckigen Staubfilm, der sich nur mühsam wieder entfernen lässt. Bei keramischen Bremsbelägen fällt dieser Abrieb wesentlich geringer aus.

Erstaunlich ist indes die Tatsache, wie preiswert Bremsensets mit keramischen Bremsbelägen zu kaufen sind. Die Preise für diese Bremsvarianten sind bei Markenherstellern kaum teurer als die normalen Bremsenkits: Ein ATE- Bremsensatz inklusive Bremsscheibe, Beläge und Kleinteile kostet ab ca. 130 Euro.

Das ist für ein Qualitätsprodukt von diesem etablierten Anbieter mit Sicherheit nicht zu viel. Diese niedrigen Preise machen es wirklich die Überlegung wert, bei der nächsten Überholung der Bremsanlage auf dieses Feature zu setzen.

Trotzdem auf Innovationen setzen

Die Weiterentwicklung von Bremsscheiben geht auch außerhalb der Ansätze vom Keramik-Einsatz weiter. Die neueste Entwicklung sind Hybridscheiben: Auf einen Träger aus Aluminium ist die Bremsscheibe aus dem bewährten Grauguss aufgenietet. Wo die hervorragenden Eigenschaften rund um gleichmäßigen Abrieb und Wärmeabfuhr gebraucht werden, da bieten die Hybrid-Bremsscheiben die volle Leistung.

Die Weiterentwicklung von Bremsscheiben geht auch außerhalb der Ansätze vom Keramik-Einsatz weiter. Die neueste Entwicklung sind Hybridscheiben: Auf einen Träger aus Aluminium ist die Bremsscheibe aus dem bewährten Grauguss aufgenietet. Wo die hervorragenden Eigenschaften rund um gleichmäßigen Abrieb und Wärmeabfuhr gebraucht werden, da bieten die Hybrid-Bremsscheiben die volle Leistung.

Hier ist leider nach wie vor echte Masse gefragt: Die einfachen, einlagigen Bremsscheiben werden ohnehin kaum noch verwendet. Heute sind an der Vorderachse die doppelwandigen, innen belüfteten Bremsscheiben zunehmend zum Standard geworden.

Zu der Vielzahl an Vorteilen, welche diese innovativen Bauteile bieten – wie verbesserte Wärmeabfuhr und Performance – gesellt sich leider auch ein Zuwachs an Masse.

Zu der Vielzahl an Vorteilen, welche diese innovativen Bauteile bieten – wie verbesserte Wärmeabfuhr und Performance – gesellt sich leider auch ein Zuwachs an Masse.

Doch diese kann an anderer Stelle wieder eingespart werden: Dort, wo der schwere Grauguss aber nur das Gesamtgewicht des Fahrzeugs erhöht, wird bei Hybrid-Bremsscheiben das leichte Aluminium eingesetzt. Das Verbindungsstück zwischen Bremsring und Radnabe wird daher bei High-Performance Bremsscheiben aus dem Leichtmetall gefertigt.

Das ist zwar nur ein kleiner Beitrag zur Reduktion von Masse. Da es sich bei Bremsscheiben aber um eine besonders kritische, bewegte Masse handelt, ist hier jedes eingesparte Gramm sehr willkommen. Eine leichtere Bremsscheibe erzeugt weniger Unwuchten. Diese wirken sich schonender auf die komplexe Mechanik an der Lenkachse aus.

Qualitativ macht dies keinen Unterschied: Bei der Festigkeit ist Aluminium heute in der richtigen Legierung durchaus mit Stahl vergleichbar.

Warum nicht die ganze Scheibe aus Aluminium?

Aluminium scheidet aus zwei Gründen als Material für die komplette Bremsscheibe aus:

Aluminium scheidet aus zwei Gründen als Material für die komplette Bremsscheibe aus:

| – Niedriger Schmelzpunkt – Geringe Zähigkeit |

Aluminium schmilzt schon bei 600 °C. Da, wie beschrieben, bei einem Bremsvorgang schnell über 1000 °C erreicht werden können, würde das Leichtmetall schon nach wenigen Bremsungen versagen.

Hinzu kommt, dass Aluminium nicht sehr abriebfest ist. Der Verschleiß wäre auch bei einer maximal schonenden Bremsweise nicht zu vertreten. Das Leichtmetall als Träger für den Bremsring einzusetzen bleibt daher die äußerste Einsetzbarkeit von diesem Material in einer Bremsanlage.

Foto: loraks, patruflo, Chatchai.wa, Wadim Wall, Photo_works, Stason4ik, NosorogUA, M181, Sista Vongjintanaruks,n aSuruwataRi, Nneirda / shutterstock.com

(62 Bewertungen, durchschnittlich: 4,42 von 5)

(62 Bewertungen, durchschnittlich: 4,42 von 5)